Globaler Hersteller überwacht Abfall in Deutschland mit Sensoneo

400

Anzahl der Containe

Fabrikabfall

Art der Überwachung

Sigfox-0G-Netzwerk

Konnektivität

Sigfox-0G-Netzwerk

Konnektivität

Intelligente Abfallwirtschaft für Traktorenfabrik in Deutschland

Projekt- und Kundenbeschreibung

Sensoneo hat ein intelligentes Abfallsammelsystem für zwei Werke eines internationalen Landmaschinenherstellers entwickelt – für effiziente Sammelprozesse, höhere Recyclingquoten und geringere Kosten.

Gemeinsam mit Heliot Europe, dem europäischen Betreiber des Sigfox-Netzwerks, hat Sensoneo ein ganzheitlich digitalisiertes Abfallmanagementsystem für zwei Werke des internationalen Landmaschinenherstellers in Deutschland implementiert. Dank der ausgefeilten Sensortechnologie und der intelligenten Software erkennt das System automatisch Abfallentstehungsmuster und unterstützt die Mitarbeitenden bei der Sammlung von mittlerweile rund 400 Abfallcontainern. Dabei liefert es wertvolle Daten für strategische Entscheidungen, wie die Verbesserung der Recyclingquoten – zuverlässig in einer industriellen Umgebung durch das 0G-Netzwerk von Sigfox.

Herausforderung

Allein in Deutschland fallen jährlich rund 50 Millionen Tonnen Abfall in der Industrie an. Komplexe Prozesse sind erforderlich, um diese Mengen in Fabriken und Produktionsstätten zu sammeln und zu entsorgen oder sie dem Recyclingkreislauf zuzuführen und in einem ESG-System zu erfassen

In den weitläufigen Produktionshallen der Fabrik eines der größten Landmaschinenhersteller der Welt werden die einzelnen Komponenten zu Traktoren, Mähdreschern und anderen großen Landmaschinen zusammengesetzt. Jeder Arbeitsschritt ist genau getaktet. Präzision, Effizienz und Produktivität sind in allen Phasen von entscheidender Bedeutung, um die Qualität zu gewährleisten, für die das Unternehmen bekannt ist – auch im Hinblick auf Abfallmanagement. Zwischen den einzelnen Arbeitsstationen sind stets Container aufgestellt, um wiederverwertbare Materialien wie Metallfolien und andere Kunststoffe, Papier und Karton sowie Restabfälle zu sammeln.

„Bisher wurden die Container einfach in festen Intervallen nach festgelegten Entleerungsplänen geleert – unabhängig davon, wie voll sie tatsächlich waren. Das bedeutete, dass die Mitarbeitenden mehrere hundert Abfallcontainer einzeln anfahren und überprüfen mussten“, sagt Martin Halasz, Projektleiter bei Sensoneo

„Die wenigen Daten zur Abfallentstehung wurden in einfachen Excel-Tabellen erfasst, was für das ESG-Reporting nicht ausreicht. Das war ineffizient und entsprach nicht den Anforderungen eines modernen Abfallmanagements – eine Verbesserung der Sammelprozesse und Recyclingquoten war so nahezu unmöglich.“

“We first had to understand the entire processes in the two plants and the requirements of our customer. It was important to redesign the collection processes so that they disrupted the actual production processes as little as possible. Additionally, the system was to provide our customer with detailed data on waste quantities and quality. This is an important basis for ESG reporting, permanently improving the waste diversion rate in the plant and optimizing the costs of waste management.”

Martin Halasz, Project Manager at Sensoneo

Lösung

System zur Nachverfolgung von über 400 Abfallcontainern

Im Mittelpunkt der Lösung steht die intelligente Abfallmanagement-Software von Sensoneo. Mithilfe von Sensoren und Smart Buttons erfasst das System die Sammelanfragen, Füllstände und Abfallmengen der Container im Werk, verarbeitet diese und erkennt dadurch Abfallentstehungsmuster. Die Plattform bietet den verantwortlichen Werksleitern tiefgehende Einblicke in die Abfallmanagementprozesse sowie die Möglichkeit, Abfallmengen nachzuverfolgen, Daten auszuwerten, sie in die Softwareplattform zu importieren und die Sammlung operativ zu optimieren oder an neue Prozessabläufe in den Produktionslinien anzupassen. Umfassende Daten werden zudem für das ESG-Reporting genutzt. Die Lösung für das Abfallmanagement in Fabriken umfasst außerdem eine Fahrer-App. Diese dient als Navigationswerkzeug und berechnet die schnellsten Routen zu den zu leerenden Containern. Dadurch kann der Fahrer die Container nicht nur schnell, reibungslos und zeitsparend leeren, sondern es werden auch unnötige Fahrten vermieden, der Werksverkehr deutlich reduziert und Betriebsunterbrechungen verhindert.

Auswirkung

„Tests im Werk haben gezeigt, dass es für die internen Abläufe wichtig ist, den Abfall innerhalb einer Stunde nach Betätigung des Smart Buttons zu sammeln“, erklärt Martin Halasz. „Unsere intelligente Abfallmanagement-Software schafft in Kombination mit der Navigations-App für die Fahrer die Grundlage für perfektes Timing und eine optimierte Abfallsammlung im Werk. Darüber hinaus trägt die App dazu bei, die Abfalltrennungsquote zu erhöhen. So werden die Fahrer beispielsweise an jedem Container aufgefordert, über die App in Echtzeit Rückmeldung zur Sauberkeit des Abfalls zu geben. Wenn etwa an einer Station wiederholt festgestellt wird, dass der Abfall verschmutzt und nicht ausreichend getrennt ist, können die Verantwortlichen die Situation vor Ort prüfen und Lösungen zur Verbesserung der Abfallqualität finden.“

Die Implementierung der Lösung im Werk dauerte nur wenige Monate. Mit den positiven Ergebnissen der Just-in-Time-Abfallmanagementlösung an den deutschen Standorten setzt der Landmaschinenhersteller neue Maßstäbe in seinen Werken. Dadurch verfügt das Unternehmen nun über einen präzisen Überblick über die in der Produktion entstehenden Abfälle. Dies bietet den Werken nicht nur eine detaillierte Grundlage für ihr ESG-Reporting, sondern auch ein leistungsstarkes Instrument zur Verbesserung der Recyclingquoten sowie zur genauen Nachverfolgung und Reduzierung des Aufwands und der Kosten für die Abfallwirtschaft. Somit ist die Investition nicht nur aus Umwelt- und Effizienzgründen lohnenswert, sondern wird sich auch mittel- und langfristig finanziell auszahlen.

Wichtigste Erfolge

- Digitalisierte Überwachung der Abfallcontainer im Werk.

- Verbesserte Effizienz und optimiertes Timing der internen Abfallsammlung.

- Transparente Daten für ESG-Berichterstattung und Compliance.

- Optimierte Sammelrouten, wodurch Produktionsunterbrechungen reduziert werden.

- Höhere Recyclingquoten und geringere Kosten im Abfallmanagement.

Latest success stories

Rücknahmesystem verbessert die Effizienz der WEEE-Sammlung

Czech Republic

Positiver Einfluss auf das tägliche Leben von Zehntausenden von Fahrgästen

United States

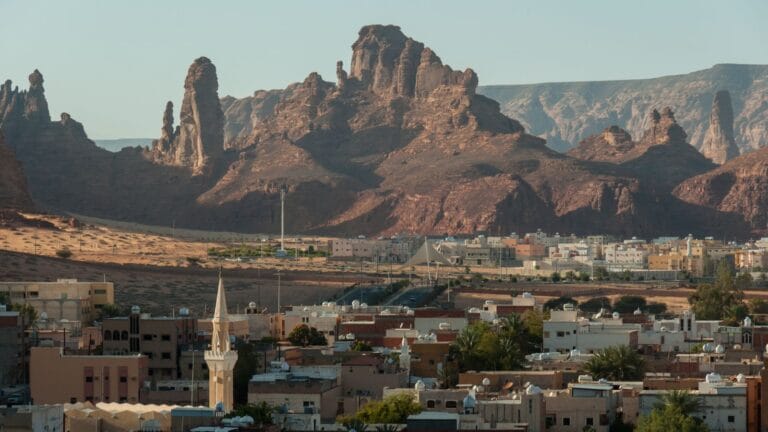

Überwachung von mehr als 1.500 Behältern in einer historischen Stadt in Saudi-Arabien

Saudi Arabia

Sensor-Pilotprogramm an einer US-Universität

Smart Waste Newsletter

Erhalten Sie monatliche Updates von unserem Unternehmen und aus der Welt der Abfallwirtschaft!